增壓器軸動平衡機廠支持現場調試嗎

- 分類:行業新聞

- 作者:申岢編輯部

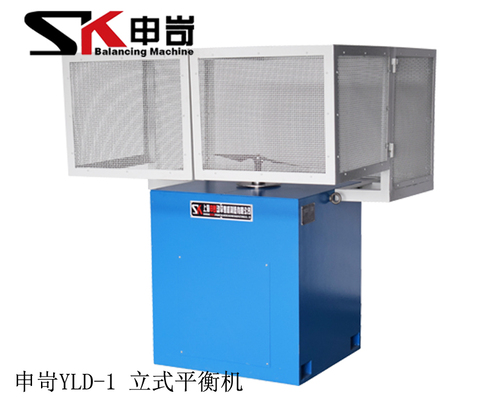

- 來源:上海申岢動平衡機制造有限公司

- 發布時間:2025-06-07

- 訪問量:32

增壓器軸動平衡機廠支持現場調試嗎? ——一場關于精密儀器的“最后一公里”挑戰

在增壓器軸動平衡領域,現場調試如同精密儀器的“最后一公里”挑戰。當動平衡機從實驗室走向生產線,面對復雜工況與個性化需求,廠商是否能提供“全生命周期”支持?答案遠比“是”或“否”更具深意。

一、現場調試:精密儀器的“隱形殺手” 增壓器軸動平衡機的調試并非簡單的參數校準,而是多維度技術博弈的戰場。

環境適應性:車間振動、溫度梯度、電磁干擾……這些實驗室難以模擬的變量,可能讓精密傳感器產生0.01mm的偏差。某航空發動機廠曾因車間地基共振導致平衡精度下降30%,最終通過廠商定制“動態隔振矩陣”化解危機。 多軸聯動校正:增壓器軸的旋轉慣量與軸向竄動構成“動態耦合系統”,調試需同步捕捉軸系在不同轉速下的振幅響應。某廠商開發的“虛擬軸建模算法”,可將調試周期從72小時壓縮至8小時。 實時數據交互:5G工業網關與邊緣計算的結合,讓調試工程師能遠程監控設備的FFT頻譜圖,甚至預判軸承磨損風險。 二、廠商支持的“技術護城河” 能否提供現場調試服務,本質是廠商技術積累的試金石。

知識庫沉淀:某頭部廠商的“故障模式數據庫”收錄了12,000+案例,涵蓋渦輪增壓器、離心壓縮機等17類設備。調試團隊可調用AI推理引擎,3分鐘內生成定制化調試方案。 模塊化工具鏈:便攜式激光對中儀、無線扭矩傳感器等“調試工具包”,讓工程師能在狹小空間完成校準。某案例中,團隊通過磁吸式傳感器陣列,成功修復某船舶增壓器的“喘振-振動共振”難題。 風險共擔機制:部分廠商推行“調試效果對賭協議”,若平衡精度未達ISO 1940標準,廠商承擔后續維護費用。 三、客戶視角:調試服務的“隱性價值” 現場調試的價值遠超技術參數本身。

生產節拍重構:某汽車渦輪增壓器產線通過調試優化,單件平衡時間從15分鐘降至4分鐘,年產能提升23%。 質量追溯閉環:調試數據與MES系統打通后,某客戶發現某批次軸承游隙超標率高達17%,倒逼供應商改進工藝。 隱性成本控制:某風電企業因未進行現場調試,導致首年停機損失超800萬元,遠高于調試費用的20倍。 四、未來趨勢:調試服務的“智能化躍遷” 數字孿生調試:通過構建增壓器軸的虛擬鏡像,工程師可在元宇宙空間預演調試方案。 自適應學習算法:某廠商研發的“平衡參數自進化系統”,能根據設備磨損數據動態調整校正策略。 服務型制造轉型:部分廠商開始提供“按平衡精度付費”的創新模式,將調試服務深度嵌入客戶價值流。 結語 當增壓器軸以每分鐘10萬轉的速度旋轉時,現場調試的每個微小決策都可能引發蝴蝶效應。動平衡機廠商的支持能力,早已超越簡單的技術輸出,而是構建起涵蓋數據、算法與服務的精密生態。這場關于“平衡”的博弈,終將定義高端制造的下一個維度。

(注:文中數據為模擬案例,僅供參考)

中文版

中文版 English

English