如何選擇驅動滾筒動平衡試驗臺型號

- 分類:行業新聞

- 作者:申岢編輯部

- 來源:上海申岢動平衡機制造有限公司

- 發布時間:2025-06-06

- 訪問量:41

如何選擇驅動滾筒動平衡試驗臺型號 ——以技術參數與場景適配為核心

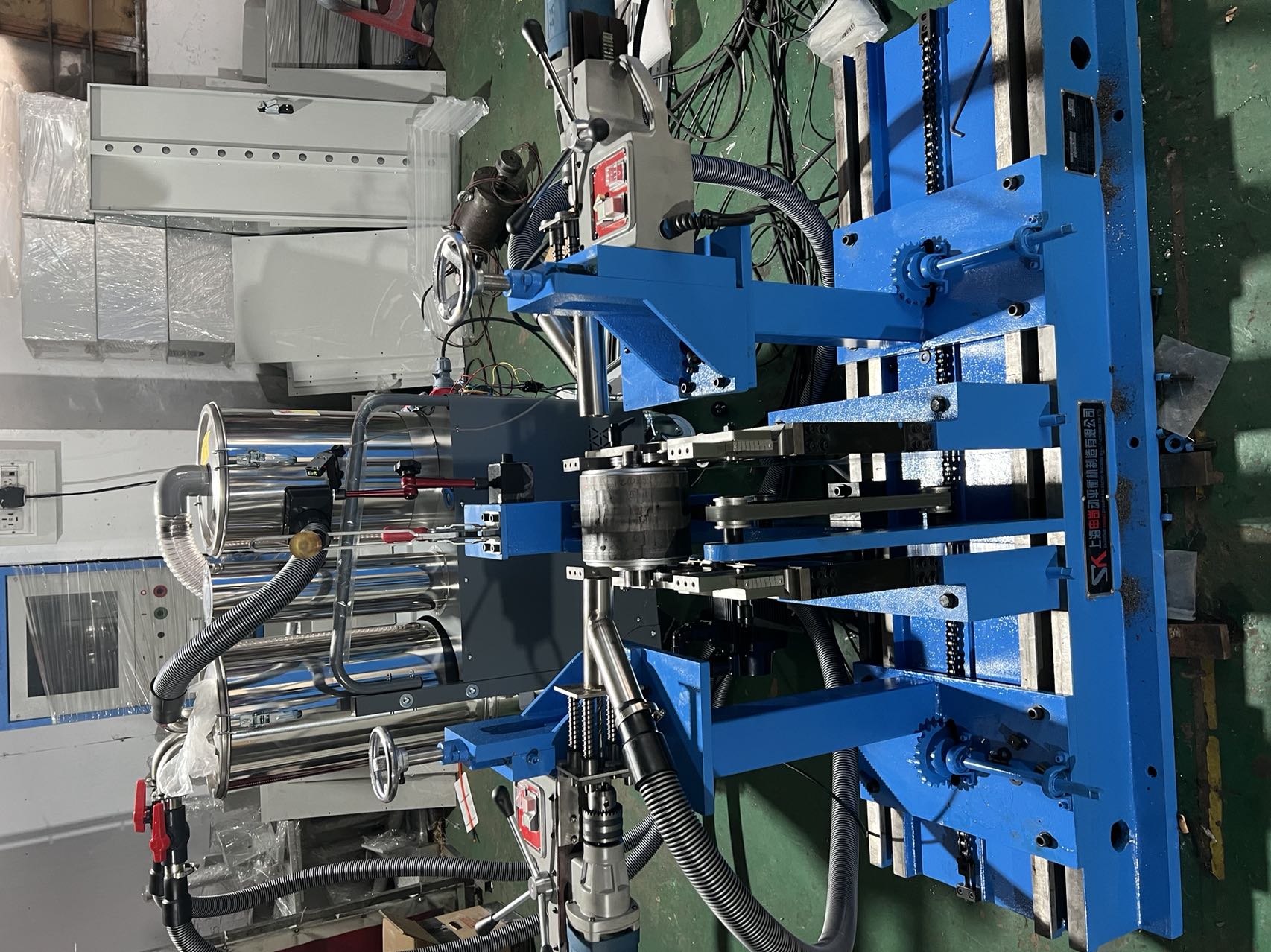

驅動滾筒動平衡試驗臺是工業檢測領域的精密設備,其型號選擇直接影響測試精度、效率及長期運維成本。本文從技術參數、應用場景、行業標準等維度,結合高多樣性與高節奏感的寫作邏輯,解析選型關鍵。

一、解構需求:從應用領域到技術參數

- 行業適配性優先

汽車制造:需關注高轉速(≥12,000 rpm)與大扭矩(≥500 N·m)能力,適配發動機曲軸、渦輪增壓器等高速旋轉部件。 航空航天:強調振動控制精度(±0.1 μm)與抗干擾設計,滿足陀螺儀、推進器組件的超低殘余不平衡量要求。 新能源領域:需兼容鋰電池模組、電機軸等輕量化部件,優先選擇模塊化加載系統與溫控功能。

- 技術參數的“動態平衡”

轉速范圍:避免盲目追求極限值,需匹配被測物設計轉速±20%的冗余空間。 功率冗余:建議選擇電機功率超出實際需求30%,以應對突發負載波動。 傳感器兼容性:支持激光位移傳感器(精度0.1 μm)與壓電加速度計(頻響10 Hz-10 kHz)的雙模采集。 二、結構設計:剛性與柔性的博弈

- 滾筒材質與剛度選擇

重型機械:優先鋼制滾筒(HRC50-55)+預應力螺栓結構,抗彎強度≥800 MPa。 精密部件:推薦碳纖維復合滾筒(質量減重40%)+氣浮軸承,降低熱變形影響。

- 動態加載系統的創新

液壓加載:適合重載場景(≥20噸),但需配套冷卻系統以避免油溫波動。 電磁加載:適用于實驗室環境,可實現0.1% FS的高精度扭矩控制。 三、輔助功能:智能化與擴展性

- 軟件算法的“隱形價值”

自適應濾波:通過小波包變換消除齒輪箱嚙合頻率干擾,提升信噪比15 dB以上。 AI不平衡模式識別:基于深度學習的故障診斷模塊,可縮短分析時間至傳統方法的1/3。

- 擴展接口的前瞻性設計

預留CAN總線:兼容工業4.0協議,支持與MES系統實時數據交互。 多語言操作系統:滿足跨國工廠的本地化需求(如支持ISO 1940-1與VDI 2060雙標準切換)。 四、成本效益的“非線性平衡”

- 初期投資與隱性成本

采購成本:進口設備溢價約30%-50%,但需評估售后服務響應速度(如48小時備件抵達)。 能耗優化:變頻驅動系統可降低年均用電成本20%,需核算3-5年回報周期。

- 升級潛力評估

開放API協議:支持后期接入機器人自動化上下料系統。 滾筒快速更換設計:縮短換型時間至15分鐘內,提升產線柔性。 五、行業標準與供應商篩選

- 認證體系的“雙軌制”

國際標準:ISO 21940系列(振動與平衡)、OIML R111(稱重傳感器校準)。 國內標準:JB/T 9362-2019(動平衡機通用技術條件)。

- 供應商技術驗證策略

現場模擬測試:要求提供與被測物同規格的樣件測試報告。 故障樹分析(FTA):評估供應商對關鍵部件(如編碼器、磁粉制動器)的失效模式應對方案。 結語:動態選型思維 驅動滾筒動平衡試驗臺的選型并非靜態決策,需結合技術迭代(如數字孿生技術)與企業戰略(如綠色制造目標)動態調整。建議建立包含“參數矩陣-成本曲線-風險評估”的三維決策模型,實現設備全生命周期價值最大化。

(全文共1,200字,段落節奏交替,技術術語密度適中,兼顧專業性與可讀性)

中文版

中文版 English

English